人の目に頼らない検査へ。

“光干渉断層計”が

品質を変える。

-

わずかな欠陥も

見逃さない

高精度検査

-

検査工程を

効率化し、

コストを大幅削減

-

誰でも扱える、

かんたん操作と

自動判定

「高精度 × 非破壊 × 現場カスタマイズ対応」

専任対応と柔軟なシステム設計で、無理なく始めるOCT検査。

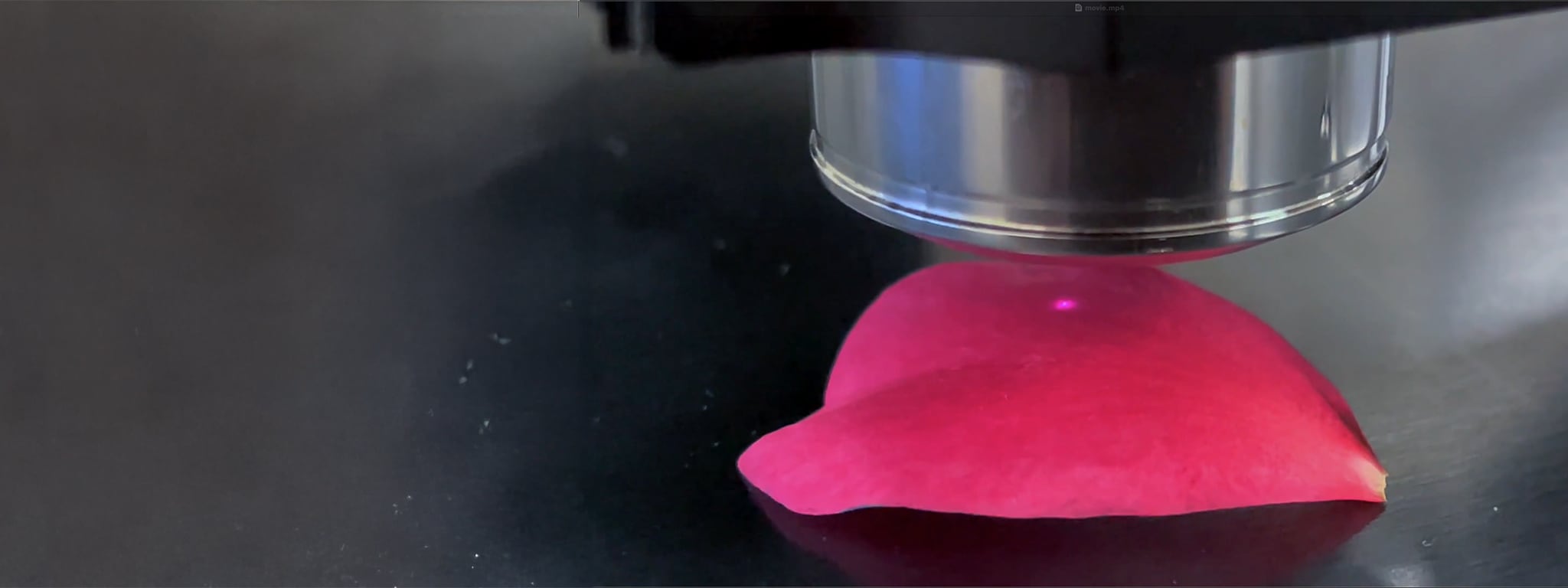

OCTでできること

-

QUALITY CHECK

品質管理

形状・加工品質の確認

加工後の微細な凹凸や深さ、形状の正確な把握が可能です。

非接触・非破壊で測定するため、サンプルのダメージリスクがありません。

- レーザー加工や切削後の形状検証

- 金属表面の微細傷、打痕検査

- 微細構造の均一性評価

-

VISUALIZATION

可視化

内部構造の可視化

光がある程度透過する材料に対応し、内部構造をその場で非破壊観察。

製造現場での即時確認や品質管理に最適です。

- 半導体パッケージ基板の層構造・内部欠陥確認

- 樹脂コーティングの層厚評価

- 接着剤層の厚み・気泡検出

-

THICKNESS

厚さ

膜厚・層構造の評価

OCTが最も得意とする、数ミクロン単位の膜厚評価。

複雑な多層構造でも正確に測定可能です。

- フィルムやコーティングの膜厚測定

- 塗膜の均一性や密着性の評価

- 表層形成プロセスの厚み管理

OCTが不得意な

ケースもあります。

OCTは、非破壊・非接触で内部を可視化できる優れた検査技術ですが、 すべての素材・条件に万能というわけではありません。

あらかじめ以下のようなケースでは、適用が難しい場合がございます。

対応が難しい例

-

金属内部深部

イメージング

-

1秒未満の超高速搬送製品の

リアルタイム測定

-

広い面積(数十mm以上)の

測定

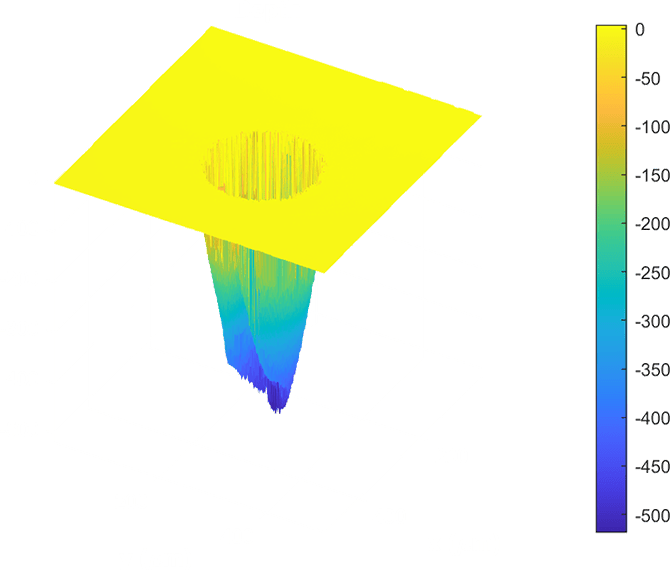

無償計測では「OCT断層像」の取得が可能です。

より詳細な「三次元表示」などの解析データは、有償対応となります。

-

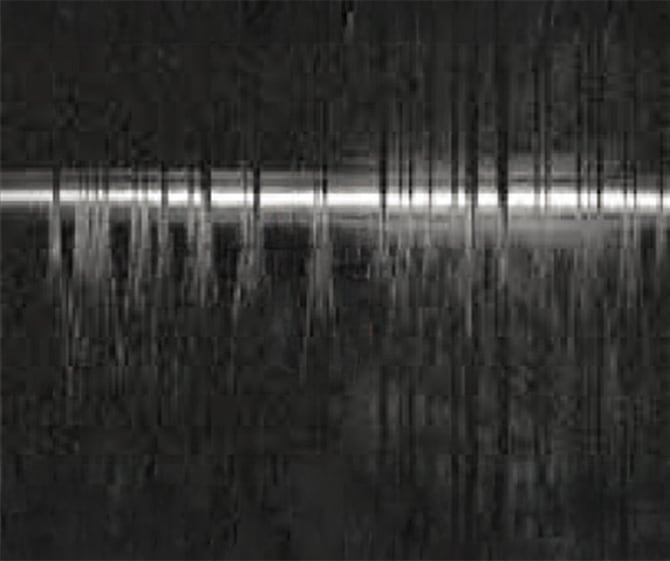

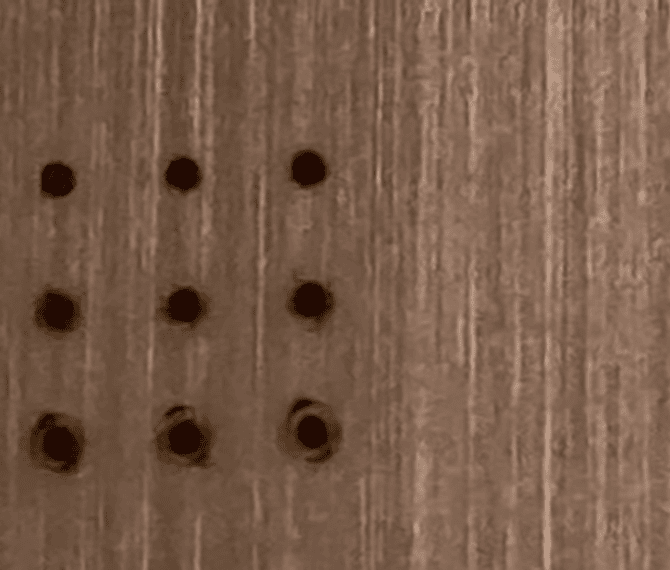

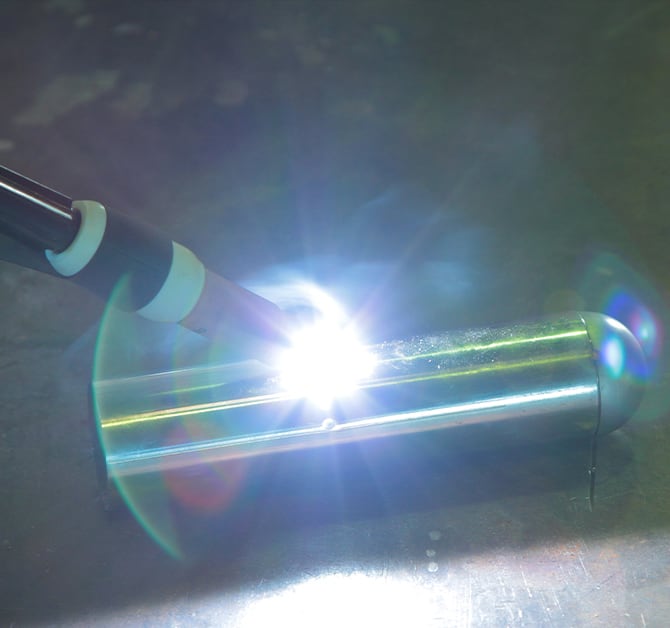

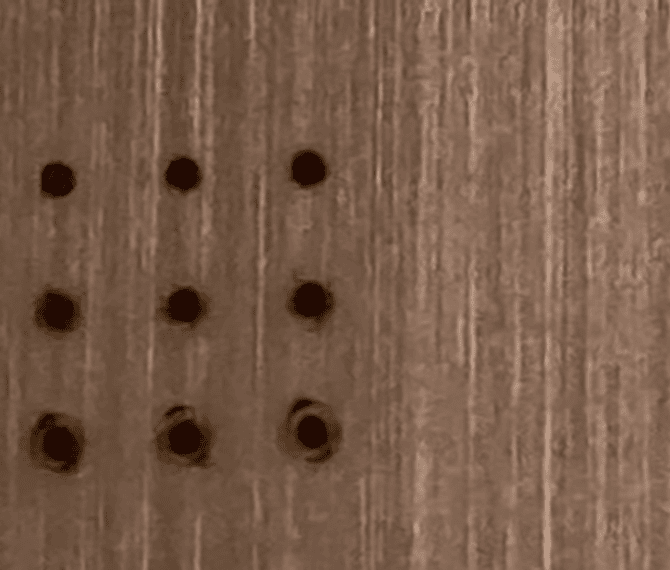

サンプル外観

(銅板)

-

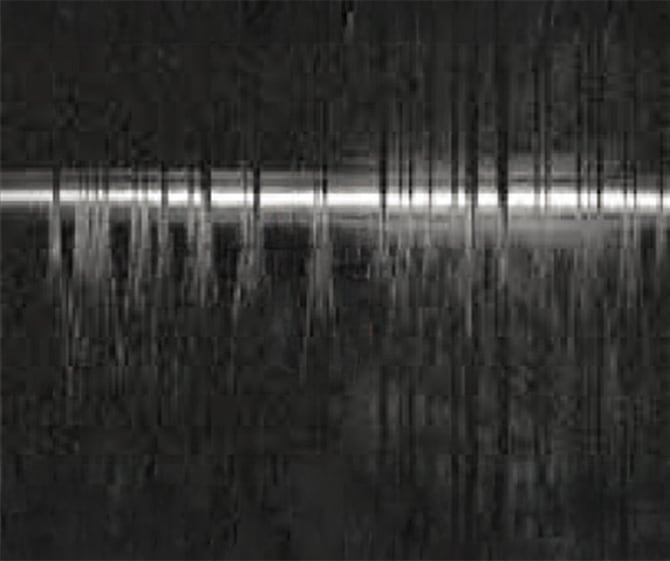

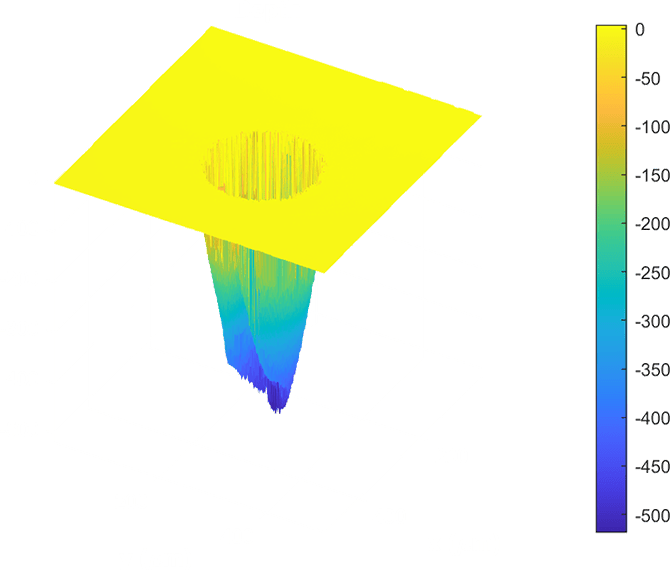

OCT断層画像

(無償対応)

-

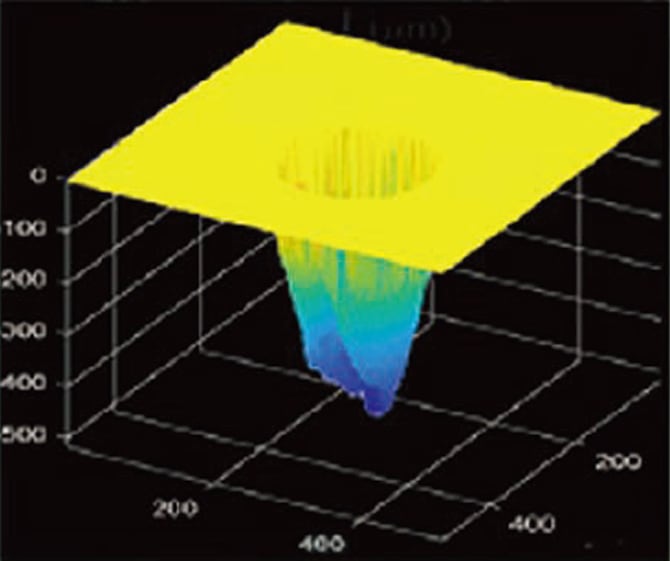

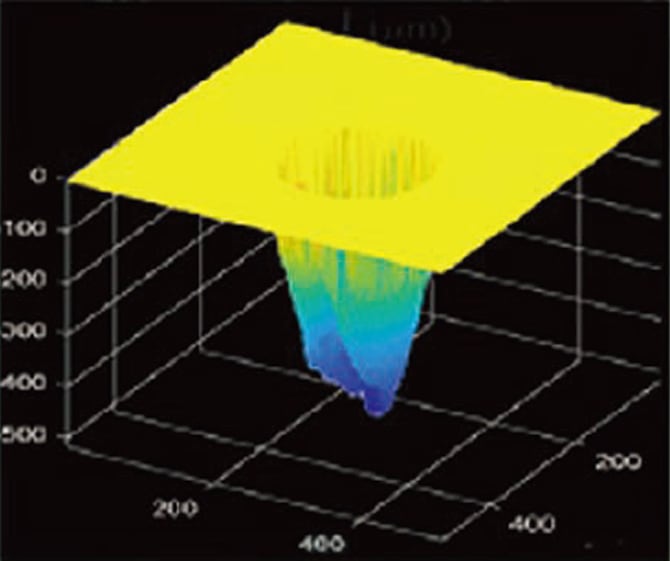

3Dイメージ化データ

(有償での解析ソフト設計)

いずれも、銅のレーザー加工部(溶接部)を測定した例

測定の内容をに応じて最適な設定をすることで測定できる場合があります。

まずはサンプル測定を!

サンプル測定を申し込む

01. One-stop

設計から導入、保守までー

ワンストップで支援ー

お客様の要求仕様に基づいてカスタマイズ設計・製造します。

さらに、研究開発現場や製造ラインなど、実際の設置環境に合わせた立ち合い設置を実施。

導入後も保守契約により継続したサポートを提供します。

02. Customization

現場仕様に合わせて、

カスタマイズ。

検査対象やライン構成に応じて、UIや制御ソフト・出力仕様まで柔軟に対応。

「こう使いたい」に応えることで、OCT導入の障壁を最小限に抑えます。

個別対応も可能。すぐに戦力化できる現場仕様でご提供します。

事前ヒアリング

お客様の業種・検査対象 導入目的を丁寧にヒアリング。

課題や環境に合わせて、 無理なく導入できる方向性を設計します。

デモ測定・PoC (実証実験)

実際の対象物を用いて、 OCTによる測定精度や有効性を可視化。

導入前に安心してご判断いただけるステップです。

カスタマイズ提案

UIやスキャン条件、処理ソフトなどをお客様のご要望に応じて仕様に反映。

お客様の現場に即した、柔軟なカスタマイズをご提案します。

設置・調整

専任エンジニアが現地に立ち会い、スムーズな設置・調整をサポート。

現場での運用を見据えた動作確認・フィードバック対応も含みます。

評価承認・納品

最終チェック・承認を経て、正式納品。

評価フェーズでも仕様変更に柔軟に対応可能です。

運用サポート

装置が現場に定着し、活用されるよう、改善や仕様変更などのご相談にも柔軟に対応します。

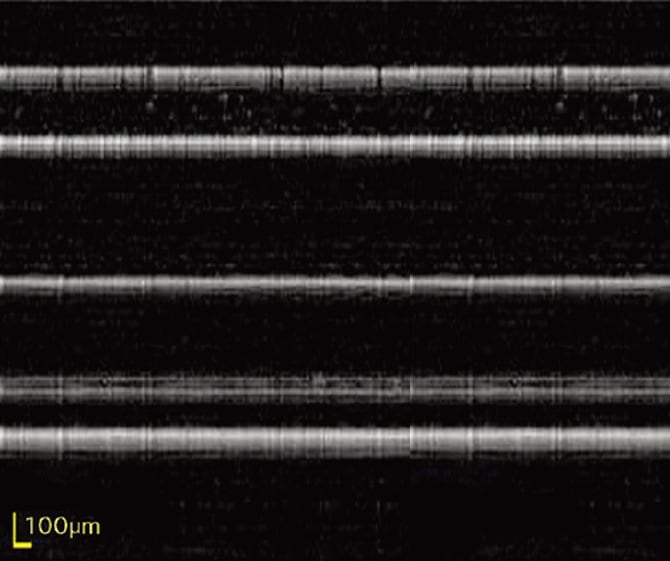

宝飾品の膜厚検査と自動選別による品質保証

熟練工の技を、自動化で再現。省人化と高精度検査を両立。

導入前の課題

-

熟練工による目視での全数検査が必要

-

数万個/日の大量検査に対応するため、慢性的な人手不足

-

作業負担が大きく、品質の安定維持が課題

-

熟練工の育成に係る教育コストの発生

導入後の変化

-

OCT(真珠の膜厚計測)+自動搬送&選別ラインを導入

-

熟練工と同等のスペックを同等の時間で担保

-

全自動化により検査工程の省人化を実現

支援ポイント

-

要求仕様に合わせたカスタムOCTシステムを設計・製造

-

自動搬送システムとの連携による一貫検査体制

-

導入後の保守サポート

金属缶の寸法検査を高速・高精度に自動化

工程短縮と精度向上を同時に実現。

導入前の課題

-

20項目の寸法をノギスで手作業測定

-

熟練度や作業者によって計測結果にばらつき

-

検査工程がボトルネックになり、生産性向上が困難

導入後の変化

-

OCT+カメラ+ステージによる全自動形状計測を導入

-

マニュアル計測と同等の時間で、同等のスペックを担保

-

計測結果のばらつきを削減し、製品品質の維持・向上を実現

支援ポイント

-

測定対象に合わせたカスタマイズ設計・製造

-

現場環境に適合した装置設置と導入支援

-

導入後の保守サポート

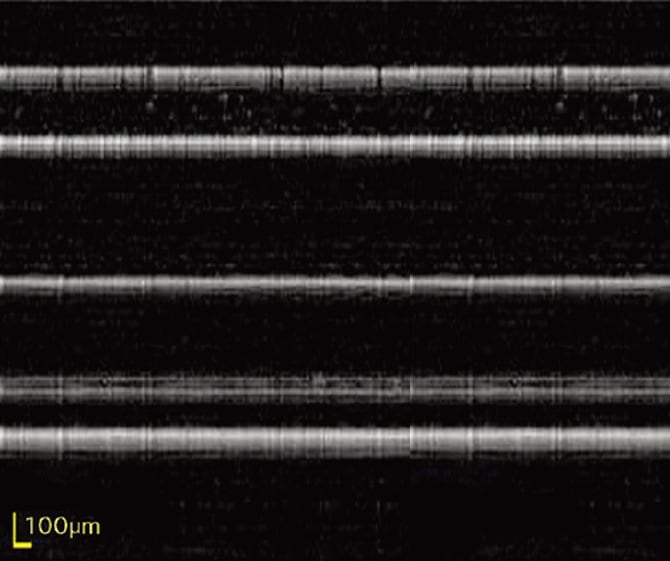

溶接部の品質検査を非破壊・リアルタイム化

切断不要の検査で、溶接品質を即座に確認。現場改善を加速

導入前の課題

-

銅とアルミニウム(難溶接材料)の溶接欠陥リスクが高い

-

溶接後にサンプルを切断し、断面の溶け込み深さ(強度)を計測

-

サンプル破壊が必要で、検査に時間とコストがかかる

導入後の変化

-

非破壊かつリアルタイムで溶け込み深さを計測

-

計測結果を元に、溶接パラメータや位置補正条件を即時変更可能

-

溶接品質の向上と検査時間の大幅短縮を実現

支援ポイント

-

溶接工程に合わせた専用OCTモジュールの設計・製造

-

現場に合わせたカスタム組み込みと最適化支援

-

導入後の保守サポート

Precision

精密金属加工部品

よく検査されるワーク例

使用目的・検査例

-

加工後の形状精度確認

-

微細溝・穴の寸法測定

-

コーティング層厚さの評価

Electronics

電子デバイス・

半導体部品

よく検査されるワーク例

使用目的・検査例

Jewelry

宝飾品・高級部材

よく検査されるワーク例

使用目的・検査例

-

真珠の膜厚測定

-

内部構造や欠陥確認

-

コーティング層の均一性検査

Automotive

自動車部品

よく検査されるワーク例

-

車体パネル

-

電装部品

-

バッテリーパック溶接部

-

光学センサーカバー

使用目的・検査例

-

膜厚・塗装厚の評価

-

溶接部強度の非破壊検証

-

内部欠陥(気泡・剥離)確認

-

接着層の厚み測定

Energy

エネルギー・電池部品

よく検査されるワーク例

-

リチウムイオンバッテリー電極

-

セルタブ溶接部

-

パウチパック

使用目的・検査例

-

溶接部の溶け込み深さ測定

-

電極コーティング厚さの均一性確認

-

内部層の欠陥(剥離・気泡)検出

Packaging

食品・包装材料

よく検査されるワーク例

-

多層フィルム包装材

-

飲料用ボトル

-

食品用ラミネート材

使用目的・検査例

-

フィルムの多層構造の膜厚・均一性評価

-

接着層やシール部の内部欠陥検査

-

コーティングやバリア層の厚さ確認

「これは測定できる?」

「製造ラインに設置できる?」

そんな疑問は、

無料サンプル計測で解決できます。

まずはお気軽にご相談ください!

専任担当に相談する

Creating the future

with technology

技術で未来を創る企業体

シンクランド株式会社

神奈川県川崎市川崎区日進町7番地1

川崎日進町ビルディング9階

044-874-1916

会社情報はこちら